トップページ >

設備保全管理ソリューション >

FLiPS >

メールマガジントップページ >

第1回:保全管理システムの種類と課題

第1回:保全管理システムの種類と課題

第1回目のメールマガジンでは、『保全管理システムの種類と課題』について考察します。 各社から提案されている保全管理システムは、どの様に分類できるのか、分類案の提示と課題を考えます。

保全管理システムの分類

保全業務を考えるとき、保全部門主体で考えるのか、企業の中の保全部門として考えるのかで大きく考え方が異なります。 一般的には、保全業務改善や効率化を考え、これを企業活動の中に存在する様々な制約条件の下で最適化していくことを考えます。

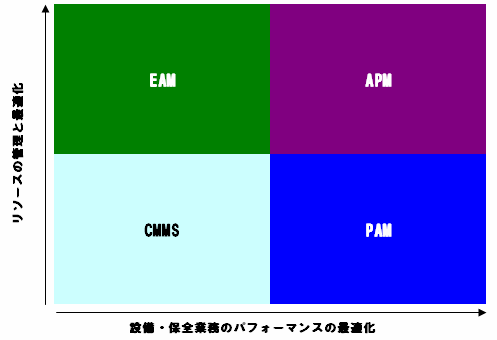

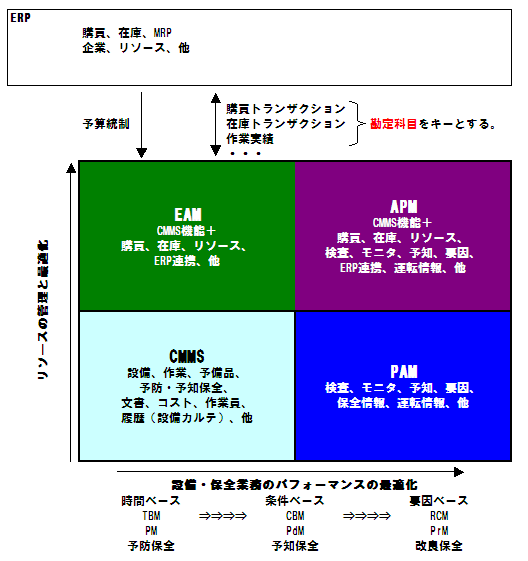

まず、保全管理システムを分類するために次の二つの軸を考えます。

- 設備・保全業務のパフォーマンスの最適化(保全業務主体の考え方)

- リソースの管理と最適化(企業の中での保全部門)

横軸に「設備・保全業務のパフォーマンスの最適化」、縦軸に「リソースの管理と最適化」を考えると、保全管理システムを図1のとおり分類できます。[1]

図1 保全管理システムの分類

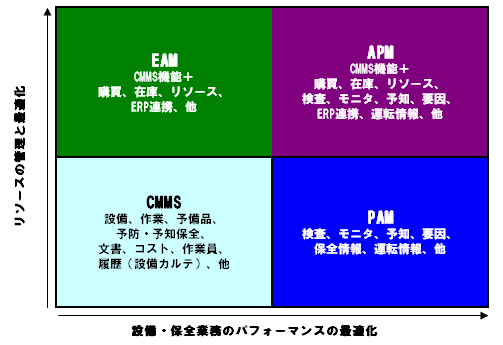

- CMMS

- Computerized Maintenance Management System

-

設備保全管理システムと訳され、保全業務を管理するためのインフラと考えられます。 設備台帳、作業管理、予備品管理、コスト、予防・予知保全等の機能を持ちます。 昨今は、Web環境の発達に伴い、一台のサーバで全社的な管理行うことができる様になりました。

保全業務をシステム化する上での第一歩であり、 設備や保全業務係わる情報を一元管理することを目的とします。 情報が一元管理されることにより、設備や保全業務の状態が把握できるため、 保全計画の策定や作成、実績の分析が可能となり、保全業務のPDCAを最適化できる様になります。

- EAM

- Emterprise Asset Management

-

CMMSの機能に加え、在庫や購買機能等を備えています。 ERPのサブシステムと位置づけられ、予算統制による管理を実現することが期待されます。 設備や作業、その他のリソースに勘定科目を設定でき、コストセンターを実現できます。 EAMベンダーは、オプションとしてERP連携機能を提供している場合もあります。

- PAM

- Plant Asset Management

-

RCM由来の設備管理を行う方法です。 故障や不具合、不良の要因に基づき、設備や保全方式の改良を繰り返すことで、最適な状態へ近づけます。 設備仕様に基づく設計時の情報(FMEA、FMECA)のみならず、検査管理、保全管理方式が重要になります。 設備の構成管理は、系や系統の様にグループ化(システムと呼ぶ)し、 各部位や部品をシステムの一部として捕らえることができる必要があります。 保全の立場から、このシステム化は、同一要因で設備をグループ化することを意味します。

- APM

- Asset Performance Management

-

設備の価値を最大化するための方式の総称です。 設備価値の最大化は、企業の持つリソース管理と最適化、 設備や保全業務のパフォーマンスの最適化の上成り立ちます。 これらを実現するためには、CMMSの機能、EAMの機能、 PAMの考え方を持つ必要があります。

以上を考え合わせ、図1に代表的な機能を加えると、図2のとおりとなります。

図2 保全管理システムの分類(機能を追加)

設備・保全業務のパフォーマンスの最適化

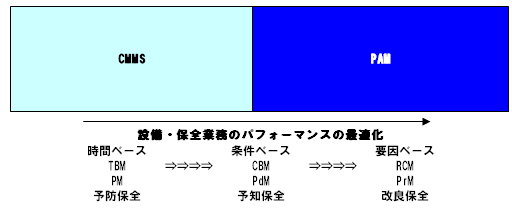

設備・保全業務のパフォーマンスの最適化は、保全部門が辿る保全プログラム(スキーム)の進展とも一致します。 詳細は、『第2回企業内での保全プログラム(スキーム)の進展順序』を参照のこと。ここでは概略を示します。 図3に、図2の横軸の展開の様子を示します。関連するキーワードも併記します。

図3 『設備・保全業務のパフォーマンスの最適化』方向への進展

- TBM Time Based Maintenance(時間基準保全)

- CBM Condition Based Maintenance(状態基準保全)

- RCM Reliability Centered Maintenance(信頼性中心保全)

- PM Preventive Maintenance(予防保全)

- PdM Predictive Maintenance(予知保全)

- PrM Proactive Maintenance(プロアクティブ保全)

上図は、全ての管理対象に対して、適用される訳ではなく、重要な設備等、管理対象の重要度(設備ランク)や費用等を考え合わせ使い分けています。例えば、手洗い等のみに用いている井戸水くみ上げポンプの振動検査を行う企業は、存在しません。『この様な機器については、不具合が発生したり、壊れてから修理する』等の様に重要度に基づいた方針に沿って、管理方式を決定します。

特に、日本では、保全戦略や方針・計画作成を行う保全プランナーと保全実施部隊とが明確に分かれていないため、計画に対する実績や保全の方針や実施内容と結果としての故障発生状況を、同一部門の中で蓄積することができるため、これらの因果関係を検討し、設備仕様や保全方針および内容に対して改良を重ねていく方式が自然な流れとなります。殆どの企業が、後述の「リソースの管理と最適化」よりも、こちらを志向しています。

また、条件ベースや要因ベースの保全形態は、時間ベースの保全形態を実施する中で「本当にこのメンテナンスは必要なのか?」という疑問から発展してきたこともあり、保全費の削減の手段としても考えられます。

要因ベースでは、故障や損傷のメカニズムが判っても検知できなければ、設計や仕様を変更すべきという考えに基づいて、保全業務のみならず設備そのものの改良も含みます。

CMMSは、これらの検査に対して情報を提供 および 結果を関連付けて管理するためのシステム(インフラ)として位置づけられ、検査ツールや運転モニター用ソフトウェアとの連携を簡単に行える必要があります。

図3のPAMのキーワードとしてRCM(信頼性中心保全)を記載しましたが、正確には、『RCMの発想に基づく保全方式』 とするのが適当でしょう。RCMでは、評価漏れを防ぐため、装置や設備等の対象の一部のみに本方式を適用することを 禁じています。これに対して、稼動中のプラントで実施している予防保全や予知保全を補完するために重要な設備に 対してFMEAやFMECAを適用し、再度、信頼性評価を行う方式をリバースRCMと呼びます。本家のRCMは、リバースRCMと 区別するためゼロベースRCMといいます。両陣営は、それぞれ言い分があるようですが、詳細は、『第10回 信頼性情報を どう取り扱うか』で紹介したいと思います。 FMEA;Failure Modes and Effects Analysis(故障モード影響解析) FMECA;Failure Modes, Effects and Critical Analysis(故障モード、影響および致命度解析)

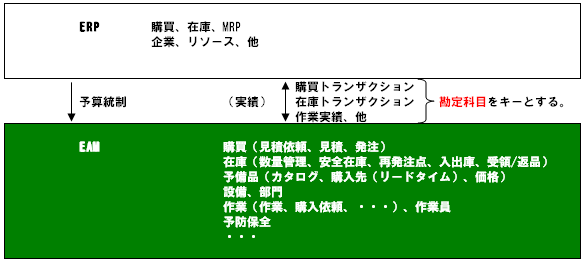

リソース(企業が持つ設備資産とこれに係わる資産)の管理と最適化

保全部門は、企業の中の一部門であり、いくら、設備の故障を排除し、稼働率を上げる使命があっても、企業の予算枠の中で活動しなければなりません(予算統制)。言い換えると、制約条件の中でリソースの最適化を図る必要があります。例えば、われわれ人間でも、安心のために保険を10万、20万円とかける人はいません。生活費や他の必要経費を考えた上で、保険の内容とコストやリスクとのバランスを取ります。設備も同じです。

リソースの管理と企業資産配分の最適化を志向する保全業務管理システムとしてEAMが存在します。システム的には、ERPのサブシステムと考えることが出来ます。

EAMを導入することにより、企業における保全情報を一元管理し、企業の資産(人、物、金、情報)をERPと同等に扱うことが出来る様になります。しかもEAMは、CMMS由来の機能を持つため、保全業務に特化した管理が出来ます。図4に概要を示します。

図4 『リソースの管理と最適化』方向への進展

修繕費を構成する勘定科目のツリー構造(コストセンター)は、保全業務で設備を管理するための設備階層とは、異なる場合が殆どです。系や系統を意識した設備階層と修繕費を意識した勘定科目のツリー構造との間にマッピング機能が必要であり、勘定科目変更毎にマッピングを補正する必要があります。

保全管理システムの種類

以上の説明を考え合わせ、図2を更新すると、図5となります。

図5 保全管理システムの分類

図5は、保全業務をシステム化する場合を、二つの視点からまとめたものです。 企業における保全管理システムの導入には、大きく二つの方式があります。

- トップダウン型

- 保全業務を、企業の中の一機能と考え、システムを構築する。 システム的には、保全管理システムをERPのサブシステムとして捉え、ERPとの連携を視野に入れ導入を進めます。 導入は、CMMS(またはEAMのCMMS機能部分)を保全情報管理のインフラ部と捉え、まず、インフラの導入を進めます。 最適化は、保全部門のみのローカルな最適化ではなく、全社的な最適化の一部として実施します。

- ボトムアップ型

- 保全部門主体で導入を進めます。設備や保全業務のパフォーマンス向上や業務改善を目的とし、 システム的には、保全部門にとって最も使いやすいシステムになる様調整が行われます。 ERPとの連携は、勘定科目レベルでバッチ処理的に実施する場合もあります。 システム化は、殆どがCMMS=>PAMの方向へ進展します。

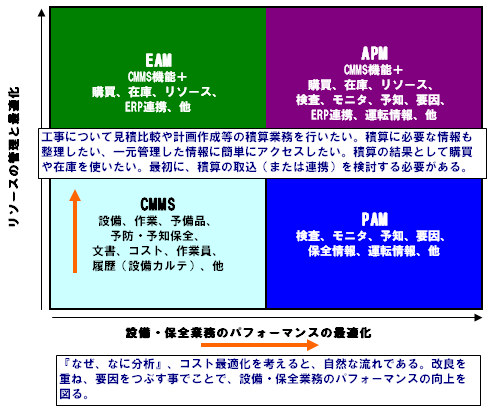

課題

図5を見ると、キーワード的には、保全業務をシステム化できそうな気がしますが、実際には、大きな落とし穴があります。

保全部門が保全業務をシステム化する場合、保全履歴等の保全に係る情報や設備に関係する情報は、一元管理できますが、もうひとつの保全部門の大きなテーマである積算業務に対する機能が存在しません。また、積算業務は、各社各様で標準化が困難です。CMMSやEAMを保全インフラとして導入後、このデータベースから自由に情報を抜き出したり、積算のための単価表等との連携等、カスタマイズが簡単にできる機能が必要となります。

根本的な原因は、積算業務と保全管理システムとで扱う情報の粒度が異なることにあります。保全管理システムでは、取替可能部品や部位(点検、検査、保全部位等)レベルでの情報蓄積を目的とするのに対し、積算では、これらを発注単位や工事管理レベルでまとめる必要があります。更に、積算を行うためには、保全管理システムに記録されない情報も扱う必要があります。積算業務をCMMSやEAMに取り込む(または連携する)ためには、設備毎に紐付けられた作業を発注や見積単位でグループ化(Blanket Order)したり分解する機能が必要となります。しかも、この機能は、各社各様に対応するため、かなり自由度が高くなければなりません。

積算業務と保全管理システムの関係および問題点については、『第4回 積算業務(工事や作業の見積・計画作成)と保全管理システム』にて考察しますので参照して下さい。

殆どの企業では、購買機能や在庫機能が、ERPのサブシステムとして導入済みです。保全部門からは、予備品やサービスの購入依頼または、必要日一覧が提出できれば良い場合が多く、帳票やCSVファイルの出力で事足りる場合もあります。 ERPとの連携に際しても、まずは、CSV形式ファイルを出力し、バッチ処理で連携をとることも考えられ、リアルタイム性とコストを比較して連携方式が決定されます。今後、SOAの進展により、より簡便な連携方式が提案されるものと思われます。

図6 保全管理システムの進展方向と課題

まとめ

今回は、保全管理システムを二つの観点からまとめました。保全業務のシステム化は、各社から提案されており、システムも多数存在しますが、まだ、積算業務の様に手作業(またはカスタマイズ)が必要な部分が多く存在します。

今後の記事では、保全管理システムに係る問題を洗い出し、問題提起と弊社での取り組みを紹介したいと考えています。

備考

[1] 図1は、保全業務のシステム化と進展状況を的確に表現するために、システムの総称および考え方の総称を混在して用いています。

このメールマガジンについて

保全管理システムを選定・導入するにあたり検討すべきガイドラインについて、毎回、テーマを設けて解説します。

前半では近年における各種保全管理システムの現状と動向、 後半では実際の業務にあたっての管理方法との関係に焦点を当てて執筆していく予定です。

なお、本メールマガジンの著作権は株式会社ウェーブフロントに帰属します。

株式会社ウェーブフロントの許可無く本メールマガジンの内容を転載、複写する事は法律で固く禁じられております。

メールマガジン一覧

- 第1号(2008.07.31)

保全管理システムの種類と課題 - 第2号(2008.09.01)

企業内での保全プログラム (スキーム) の進展順序 - 第3号(2008.10.01)

保全カレンダーの有効性 - 第4号(2008.11.13)

業務システム化における履歴管理と作業管理の矛盾点 - 第5号(2009.01.14)

保全業務を遂行するために必要な機能 - 第6号(2009.05.07)

「顧客への保守・点検サービスの提供」に対するCMMSの適用 - 第7号(2009.06.12)

保全管理業務のシステム化の順序と考慮すべき点 - 第8号(2010.08.17)

設備の管理レベルについて - 第9号(2010.09.27)

信頼性中心保全(RCM)とCMMS/EAMの関係 - 第10号(2014.09.01)

システム(系や系統)の評価とCMMS/EAMによる管理

関連リンク