・スペアと利用率予測

・作業員コスト予測

・安全および環境に対するリスク予測

・運転パフォーマンス予測

RCMCost モジュールが持つ強力な RCM モデルを利用することで、 ゴールを達成するためのメンテナンス実施有無や代替案 (設計変更含む) を比較検討することができます。

概要

RCM プロセスとは?

RCM プロセスとは?

RCM (信頼性中心保全) において、信頼性評価を基にメンテナンス戦略を決定するための手順を RCM プロセス と呼びます。 FMECA (故障モードと影響および致命度分析) もその中の一つに含まれます。

RCM プロセスでは、故障モードと影響の分析から始まり、 システマティックおよび構造化された手順と方式を採用することで、プラントやシステムの重大故障モードを抽出します。

RCM プロセスでは、重大な故障モードやその原因について、 各故障の重大性を取り除くために必要な最適なメンテナンスのポリシーについての検討を実施します。 選択されたメンテナンス戦略については、コスト・安全・環境への影響・および運転への影響を考慮する必要があります。 また、戦略を決定するための各種パラメータと併せて、冗長効果・予備品コスト・作業員コスト・設備の経年・修理回数も考慮されなければなりません。

一度最適メンテナンスポリシーが決定すると、 RCM プロセスでは、システムのパフォーマンス予測とコスト・スペアの必要量・人員計画の予測が可能となります。 RCM プロセスでは、プラントやシステムの仕様変更が実施された場合でも、モデルを更新することで、適用中の戦略の見直しを実施できます。

計算

シミュレーションの実施

シミュレーションの実施

故障データ・メンテナンスパラメーター・スペア情報・作業員情報などのメンテナンスにかかわる情報は Availability Workbench のプロジェクトデータとして保持されます。 これらのデータを用いて、シミュレーションを実施することができます。 例えば保全周期の違いによる効果では、メンテナンスコストやオペレーションコストを考慮します。 利用者は、これらのデータを用いて、シミュレーションを実施しながら、コスト最小化やアベーラビリティを最大化するためのメンテナンスポリシーを決定していきます。 この過程で以下の情報も併せて決定されます。

- 計画作業タスク

- 状態監視モニタリング

- オン-コンディション検査 (予知保全)

- 潜在的な故障を検知するための検査

- 試運転期間

- 設計見直し

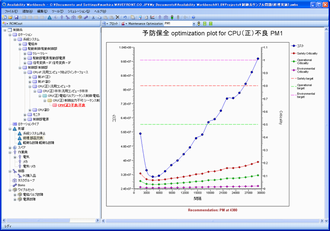

以下に、予防保全の保全周期の違いによる費用および重大度の変化をシミュレーションしている例を示します。

左側のウインドウでは FMEA をツリーで表しています。 ツリーには、ロケーション・機能・故障モード・故障を引き起こす原因が示されています。 また、各故障はシステムに与える影響 (Consequence) と関係付けられています。

右側のグラフは、ある故障モードに着目したとき、対象となる故障を除去するための計画的なメンテナンスの最適値を求めているグラフです。 システムが奨励する周期は、4380 時間となっています。 メンテナンスコストは、周期が短いと人件費が増え、周期が長くなると故障率が高くなり、コスト増をまねくことを示しています。

検討例

メンテナンス戦略の検討の例

メンテナンス戦略の検討の例

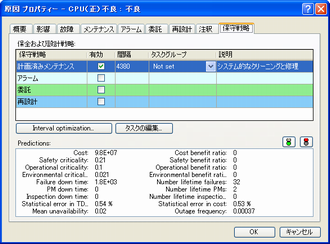

メンテナンス戦略の検討は、故障の原因を取り除くために何を行うかを検討することで実施します。 下図に、メンテナンス戦略決定用ダイアログの例を示します。

検討項目は以下のとおりです。必要に応じてコストの入力ができます。

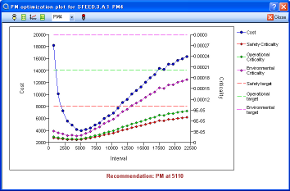

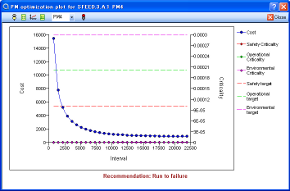

以下に、予防保全のみ実施する場合と状態監視を実施する場合の例を示します。

(クリックして拡大を表示)

- 周期が短いと作業員費用増加

- 周期が長いと故障率が高くなり、修理コスト (CM Cost) 増加

最適予防保全周期 (クリックして拡大を表示)

- 最適値が存在しないことが判る (言い換えると、予防保全は実施しなくても良いと解釈できる)

標準

RCM 標準のサポート

RCM 標準のサポート

Availability Workbenchは SAE JA1011, MSG-3, MIL-STD2173(AS) の RCM 標準をサポートします。

・検査タスク効果

・経年を考慮した状態監視

・潜在的な故障の考慮

・作業員コストの考慮

・スペアのコストと可用性の考慮